Het staal voor de wapeningsplaten wordt na een ingangscontrole op een dergelijke wijze geregistreerd, dat van elk eindproduct bekend is uit welke partij het staal afkomstig was. Platen van de juiste dikte worden gezaagd in de afmetingen die nodig zijn voor de productie van een serie opleggingen. Vervolgens worden ze gestraald, ontvet en voorzien van een coatingsysteem waarmee een optimale hechting wordt verkregen tijdens het vulkaniseren. Na droging gaan de plaatjes, gescheiden door een PE-folie, naar de assemblage-afdeling.

De staalplaten kunnen bij het op maat maken door restspanning krom trekken, waardoor er indien deze niet gerecht zijn, verlopende rubberdikten tussen de platen ontstaan. Dat is niet toegestaan. De kanten van de staalplaten moeten worden “gebroken” omdat anders de randen onder wisselende belastingen gaan functioneren als messen.

Figuur 4.2.3.9.a Controle van inwendige staalplaten

De fabricage van een goed homogeen rubbermengsel is vergelijkbaar met het maken brooddeeg. Eerst worden alle ingrediënten op elektronische precisieweegschalen afgewogen. Vervolgens worden ze kneedbaar gemaakt en in mixer gemengd tot een homogeen geheel. Met de toevoeging van weekmakers en versnellers op de juiste momenten worden op verwarmde cilinders tenslotte vellen gemaakt die minimaal 24 uur worden opgeslagen om te ontgassen en uit te harden. Vellen uit verschillende mixsessies worden samengebracht tot partijen van ongeveer driehonderd kilo.

In een zogenoemde kalendermachine worden de vellen eerst verwarmd en gemengd om vervolgens tussen stalen walsen tot rollen van een vooraf bepaalde dikte te worden gevormd. Een polyethyleen scheidingslaag voorkomt verkleving van het rubber. Monsters uit elke partij worden in het interne laboratorium gecontroleerd op rek bij breuk en Shore hardheid. Verouderingsproeven worden periodiek uitgevoerd. Alleen als het rubber voldoet aan de in norm EN 1337 gestelde eisen, mag het worden gebruikt voor de productie van CE gemarkeerde opleggingen. Daartoe wordt platen van de juiste dikte gesneden in de lengte en breedtemaat van een bestelde partij opleggingen. Van elke oplegging is bekend uit welke partij deze is gemaakt.

Figuur 4.2.3.9.b Walsen van het rubber

Op de assemblage-afdeling komen staal- en rubber platen samen. Op een productieformulier staat in woorden en getallen precies aangegeven hoe en uit welke componenten de serie opleggingen wordt opgebouwd. Tevens is vermeld wat de benodigde persdruk en vulkanisatietijd is voor de betreffende serie opleggingen. Na controle van de aangeleverde materialen wordt de kern van de eerste oplegging aan de hand van het formulier op de juiste wijze gestapeld. Dan wordt de zijbekleding aangebracht. Na controle op gewicht worden soms kleine correcties gemaakt. Productietekeningen, zoals soms voorgeschreven, worden bij de fabricage van rubber opleggingen niet gebruikt.

Ook is het belangrijk dat de omhulling langs de zijkanten niet dunner is dan 4 mm. Te dunne omhulling kan leiden tot hoge rekken in de buitenoppervlakken van de omhulling en kunnen de duurzaamheid nadelig beïnvloeden. Wat dikker is goed, maar niet te dik, omdat dan bij een druktest de ligging van de platen niet meer zichtbaar is. Als maximale maat wordt vaak 7 mm aangehouden.

De omhulling aan de boven- en onderzijde moeten een laagdikte van 2,5 – 4,0 mm hebben. Dit is een absoluut criterium waar niet naartoe mag worden gerekend door het middelen van meetresultaten.

De medewerker die de vulkanisatiepers bedient, zorgt voor de instelling van de matrijs. Hij stelt de juiste temperatuur en druk in en plaatst de “nog niet afgebakken” oplegging in de matrijs. Nadat overtollige lucht uit de stapel is verwijderd, wordt de machine aangezet.

Figuur 4.2.3.9.c Samenstellen van de rubber oplegging in de matrijs

Keuring en testen

De eerste oplegging van een serie wordt uitvoerig gecontroleerd op maatvoering. Alleen als deze binnen de toleranties valt, wordt de rest van de serie geproduceerd. Als één of meerdere maten niet klopt, worden in overleg met de productiemanager corrigerende maatregelen genomen. De complete serie opleggingen gaat vervolgens naar de afdeling die verantwoordelijk is voor de eindcontrole. Daar worden de opleggingen getest.

De beheersing van het vulcanisatieproces is kritischer naarmate de oplegging grotere afmetingen heeft. Het verdient aanbeveling om meer te testen naarmate de opleggingen groter zijn. Daarnaast zijn ook eisen gesteld aan de vlakheid en vorm van de opleggingen als geheel. Ongelijkmatige rubberlaagdikte en afwijkende rubberkwaliteit (bijvoorbeeld door niet volledige vulcanisatie), of onvoldoende hechting van rubber op staal leidt tot een afwijkende stijfheid van het rubber blok. Ongelijke veerstijfheden van opleggingen binnen een opleg-as kunnen ook leiden tot een ongelijkmatige krachtsverdeling bij die opleg-as, daarom moeten eisen gesteld worden aan de toelaatbare afwijkingen. EN1337-3 geeft daarom tolerantieeisen voor de rubberlagen en de wapeningsplaten. Echter kan achteraf niet eenvoudige gecontroleerd worden of er tijdens het fabricageproces iets is misgegaan. Vrijwel de enige methode om na te gaan of het blok goed is geproduceerd is het uitvoeren van testen op complete opleggingen.

Daarnaast is ook de kwaliteit van de rubberomhulling van belang voor de duurzaamheid. De omhulling dient een goede weerstand tegenveroudering te hebben, waarbij de weerstand tegen ozon de belangrijkste is. Dit kan worden gecontroleerd door het uitvoeren van materiaalonderzoek (per batch). Daarnaast dient middels een visuele inspectie gecontroleerd te worden of de omhulling onvolkomenheden bevat (scheuren, naden, luchtbellen, onthechting)

In EN1337-3 zijn zowel de volgende testen opgenomen:

- Materiaaltesten op rubber en staal

- Testen op complete opleggingen, onderverdeeld in:

- Typetesten level 1 (eenmalig tbv certificering);

- Productietesten level 2 (FPC) , aantal afhankelijk van geproduceerd volume;

- Productietesten level 3 aantal/frequentie afhankelijk van de projectspecificatie.

Het blijkt in de praktijk dat opleggingen geleverd met een CE- markering vaak niet aan de eisen uit de norm voldoen. Daarom worden in RTD 1012 aanvullende druk- en afschuiftesten geëist die groter in aantal zijn naarmate de afmetingen van de opleggingen groter zijn.

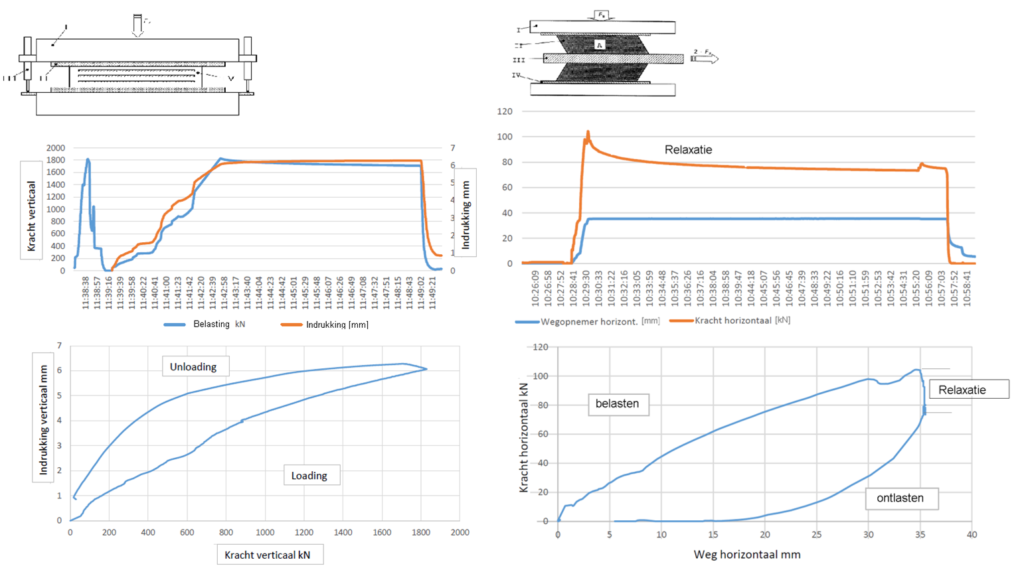

De testen op complete opleggingen bestaan uit een compressietest en een afschuiftest. Bij de compressietest wordt de oplegging verticaal belast tot de maximale ontwerp oplegdruk (in principe 20 MPa.

Bij de afschuifproef wordt de oplegging eerst verticaal belast tot 12 MPa en vervolgens horizontaal vervormd tot minimaal 0,7 x totale rubberdikte en maximaal 0,9 x totale rubberdikte.

In onderstaande figuur zijn voorbeelden van dergelijke testen weergegeven.

Figuur 4.2.3.9.d Voorbeelden compressietest (links)en afschuiftest (rechts)