Stalen opleggingen worden toegepast bij de grotere bruggen: grote krachten en translaties. Het zijn vaak de moderne bolsegmentopleggingen of de meer traditionele potopleggingen. Ook rolopleggingen vallen hieronder, doch in de nieuwbouw worden deze maar zelden nog toegepast. Het grote verschil met rubberen opleggingen is, dat staal maar zeer marginaal vervormbaar is. Stalen opleggingen zijn daarom totaal niet vergevingsgezind voor afwijkingen en dienen dus perfect gesteld te worden om een egale krachtafdracht en voorspelde vervormingen mogelijk te maken. Ook gaan stalen opleggingen roesten. Minimaal halverwege hun levensduur van 50 jr. moeten ze opnieuw geconserveerd worden. Dit in tegenstelling tot rubberen opleggingen. Op life cylce costs scoren stalen opleggingen dus niet goed. Voor een overzicht van de verschillende type (stalen) opleggingen zie hoofdstuk 3.

Een stalen oplegging rust doorgaans op een speciaal hiervoor bedoelde betonnen oplegpoer. Tussen de oplegpoer en de oplegging zelf bevindt zich een mortellaag. Deze mortellaag is bedoeld om de poer met realistische toleranties te kunnen uitvoeren en om het mogelijk te maken de oplegging uiteindelijk te stellen NA het maken van de poer. Het maken van de oplegpoer is veel “grover“ karwei dan het nauwkeurig afstellen in positie, hoogte en voorinstelling en waterpasheid van de oplegging zelf. Poer fabricage en stellen van de oplegging moet daarom gescheiden worden uitgevoerd.

Elke mortel, ook krimparme mortel, krimpt. In de productbladen van de fabrikanten is deze verhardingskrimp gegeven, bijvoorbeeld 0,3 %. Ter illustratie; als de mortellaag bijvoorbeeld 100 mm dik is, wordt de verhardingskrimp dus 0,3 mm.

In de norm NEN-EN 1337-11 art. 6.6 is vastgelegd, hoe dik de mortellaag maximaal mag zijn. Het is ook zeker raadzaam de fabrikant van de mortels te raadplegen over de dikten van mortellagen. Als deze afwijkt van de eis in de NEN-EN 1337-11 art. 6.6 kan dit alleen met onderbouwing van die fabrikant.

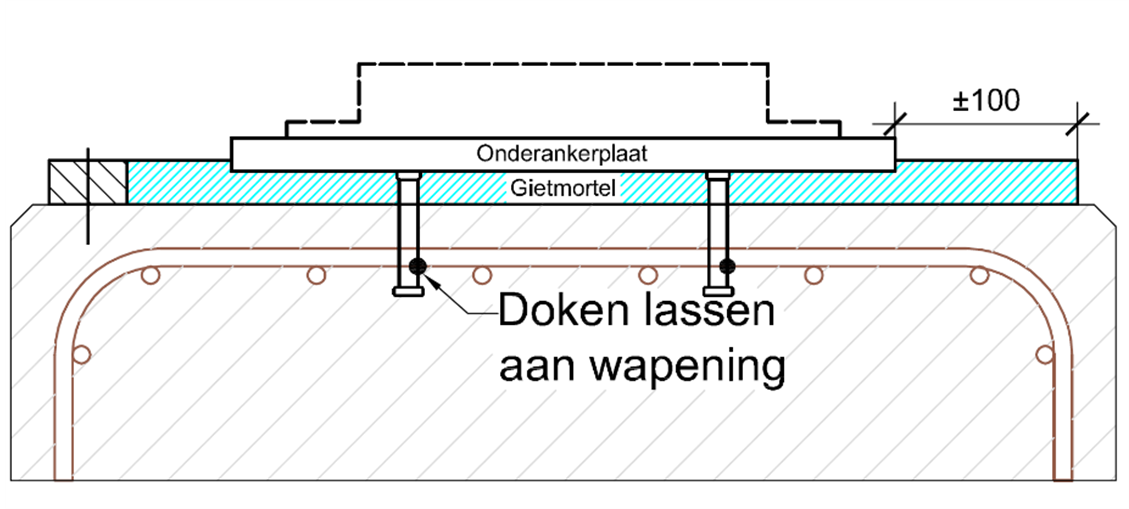

Bij het stellen van stalen opleggingen worden doorgaans stalen onder ankerplaten gebruikt, die door middel van doken bevestigd zijn aan de gewapende oplegpoer. De eisen aan deze ankerplaten zijn gelijk aan de eisen voor de stalen opleg/overgangsplaten bij rubberopleggingen volgens het vorige hoofdstuk.

Zie RTD 1012 2017 art. 8.2 voor het ontwerp en art 8.3 voor de uitvoeringseisen.

Het anker patroon in de oplegpoer moet overeenkomen met het anker patroon uit de oplegging. Dit is bepaald niet vanzelfsprekend! Dit vergt integraal overleg tussen constructeur/fabrikant oplegging en de wapening constructeur en de uitvoeringspecialist oplegging. Als dit niet goed wordt afgestemd is dit het ultieme voorbeeld van een “niet maakbare” oplegging!

In bovenstaande figuur is de oplegging gesteld voor het storten van de oplegpoer, hiervoor zijn de doken vast gelast aan de hoofdwapening. Bij onzorgvuldig ontwerp en uitvoering treden de volgende risico’s op:

- Lassen aan hoofdwapening is normatief niet toegestaan, deze wapening is dan minder bestand tegen vermoeiing.

- Zelfs bij geringe krimp van de mortel worden de gelaste doken ‘harde’ punten en trekken juist de krachten uit de oplegging naar zich toe in plaats van deze gelijkmatige te verdelen.

- De onder ankerplaat en het onder zadel van de oplegging zelf ondervinden vervolgens opgelegde vervormingen met grote onberekende spanningen in de zadels tot gevolg.

- Door deze krimp van de uithardende mortel ontstaat een kier tussen de ankerplaat en de mortel. Deze kier geeft onvoldoende alkalische bescherming tegen corrosie van de stalen onder ankerplaat. Op een rand van 50 mm na is de onder ankerplaat immers enkel voorzien van een wrijving verhogende zinkfosfaat primer van een geringe dikte. Deze laag is onvoldoende dik om corrosie bestendig te zijn zonder betoncontact. Op termijn leidt deze krimp daarom vaak tot een op geroeste oplegging.

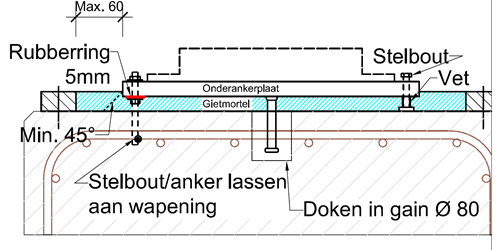

In onderstaande figuur zijn een aantal beheersmaatregelen genomen, waarmee de risico’s verkleind worden. Deze figuur toont twee verschillende methoden.

Storten poer na aanbrengen oplegging

Aan de linkerzijde wordt de stalen oplegging aangebracht en grof afgesteld voor het storten van de oplegpoer door de stelankers vast te lassen aan hulpwapening. Voor de duidelijkheid kan deze las-/hulpwapening van een kleur worden voorzien. Na het verharden van de oplegpoer wordt de oplegging definitief fijn gesteld met de stelankers en kan de gietmortel worden aangebracht. Het stelanker zelf is een bout met een boven en onder moer.

Er is tevens een rubberring met een druk verdelende carrosserie ring aangebracht tussen onderzijde onder ankerplaat en de onderste stelmoer van het stelanker. Na verharding van de mortels worden de bovenste moeren aangedraaid en de rubber ring comprimeert in een gelijke mate als de opgetreden krimp van de mortel. Hiermee worden de kieren voorkomen. De dikte en afmeting van deze rubber ringen heeft een duidelijke relatie naar het gewicht van de oplegging zelf: hoe zwaarder de oplegging, hoe groter de rubber ring. Voorbeeld: bij 4 stelankers op een oplegging van 400 kg zwaar kunnen ringen worden toegepast van uitwendig 30 mm, ankers M16. In dit voorbeeld dus niet ringen van rond 20 met ankers M12!

Als de aanstorting onder de stalen oplegging te hoog wordt voor gietmortels moet de oplegging aangestort worden in twee fasen: het eerste (onder) en de tweede stort. Het eerste stort kan beton zijn met een grotere nominale korrel. Het tweede stort is dan een gietmortel met een fijne korrel. De bovenkant van het eerste stort bevindt zich bij voorkeur plusminus 60 mm onder de onderzijde van de onder ankerplaat. Hiermee kan in de eerste stort alle krimp en kruip van het onderste deel van de poer vrij optreden. Het verdient grote voorkeur dat in het 2e stort ook wapening (uit het 1e stort) aanwezig is. Dit voorkomt evt. losliggen op termijn van juist die 2e gietlaag buiten de directe drukzone onder de oplegging zelf.

Storten poer vóór aanbrengen oplegging

Aan de rechterzijde van bovenstaande figuur wordt eerst de oplegpoer gestort en dan de oplegging aangebracht en direct fijn afgesteld. De afstelling van de oplegging met een tap bout (inwendig draad in de onder ankerplaat). Deze tap bout rust op de voor gestorte onder poer van het eerste stort. Na verharding van de gietmortel van het 2e stort (en dus krimp) wordt de stelbout een volledige slag losgedraaid of beter nog geheel verwijderd. Het overblijvende gat kan dan afgegoten worden.

Bovenstaande twee methoden omschrijven de beheersing van de risico’s t.g.v. het onvermijdelijke krimpen van verhardende mortels/beton. Voor zover bekend bestaan krimpvrije cementgebonden mortel nog niet. Krimparme wel.

De tweede methode waarbij de oplegging pas aangebracht wordt na het storten van de onder poer verdient de voorkeur. De oplegging kan dan immers niet vervuilen en/of beschadigen tijdens het stort van de onder poer.

Bij vaste en/of éénzijdige opleggingen met grote horizontaalkrachten, dus met lange en veel ankers moet veelal de relatief zware wapening van de poer “ergens ” tussen deze ankers worden doorgevlochten. Dit kan alleen als de hartmaat van de ankers en van de wapening op elkaar worden afgestemd. In die gevallen is het niet onmogelijk dat de oplegging toch grof wordt gepositioneerd voor het vlechten van de wapening uit, dus voor het onderste stort uit. Het beschermen van de nieuwe oplegging tegen vervuiling, beschadiging tijdens het vlechten, kisten en storten is juist in deze gevallen essentieel.

Het voorkomen van “harde punten“ in de opleggingen t.g.v. krimpende mortels onder de stelankers gelden zeker voor de ankers/doken voor de fixatie van de oplegging. Als deze ankers/doken langer zijn dan de gietmortel laag dik is moeten deze ankers/doken omhuld worden met een “gain“ (ribbelvormige omhullingsbuis), die ingestort is in de eerste stort. De “gain“ moet ruim genoeg zijn om het fijn horizontaal verstellen van de nog aan te brengen oplegging mogelijk te maken en om de gain aan te kunnen gieten. Zie onderstaande figuur. De correcte positionering van deze gains, gelijk aan het ankerpatroon in de onderankerplaat inclusief de afstellingsruimte is dus ook een belangrijk uitvoeringsaspect. Integrale afstemming tussen de vlechter en de opleggingen specialist is dan onontbeerlijk.