Zowel bij prefab als bij in situ gestorte dekken moeten de rubber opleggingen op betonnen poeren rusten. Hiermee kan voldaan worden aan de benodigde minimale inbouwhoogte en is met name het contactvlak goed uit te voeren. Aangezien een rubber oplegging doorgaans rechtstreeks op een betonpoer wordt gelegd, gelden dus de algemene positioneringseisen van de oplegging zelf aan het oppervlak van de poer (zie vorig hoofdstuk 6.3.1).

De eisen ten aanzien van vlakheid voor oplegpoeren van rubber opleggingen is verwoord in NEN-EN 1337 art. 7.1.3:

Onder een rij op een diagonaal van het beoogde contactoppervlak mag nooit een grotere holte laten aanwezig zijn dan 2 mm, of 0,3% van de veronderstelde lengte.

De plaats vastheid van een rubber oplegging zonder verankeringen is per definitie ontworpen op wrijving. Hiermee moet het contactvlak dus ook voldoen aan de RTD 1012 (versie 2017) art. 7.11 (zie ook EN1337-3 par. 7.1.2):

De contactvlakken moeten vrij zijn van stof, vuil, olie, vet, of andere middelen, welke de wrijving negatief kunnen beïnvloeden.

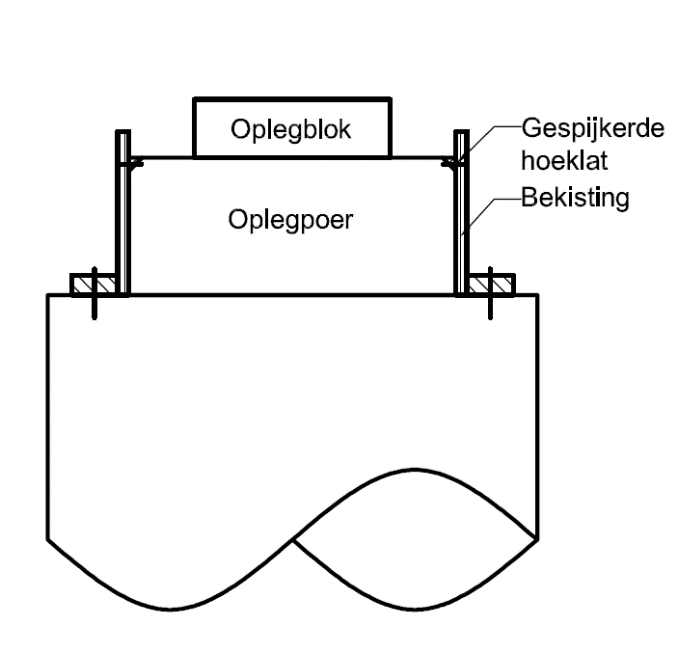

De eisen aan het contactvlak zijn zeer hoog en worden in de praktijk vaak niet gehaald. De oorzaak hiervan is veelal, dat een oplegpoer gestort wordt in een hogere bekisting met aan de binnenzijde houten hoogte hoeklatjes. Houten hoeklatjes zijn per definitie niet egaal op één hoogte en waterpas binnen de norm aan te brengen. Het vlak afwerken van een oppervlak in een kist is ook niet goed mogelijk omdat er beton op de hoeklat komt waardoor het oplegvlak plaatselijk hoger komt te liggen, dus niet meer waterpas en niet meer vlak. Zie onderstaand figuur.

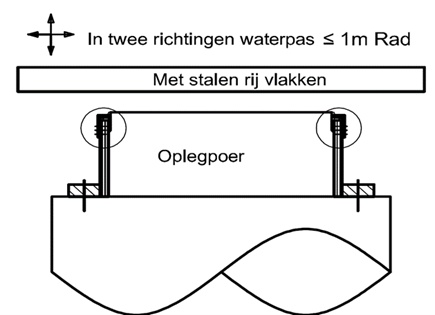

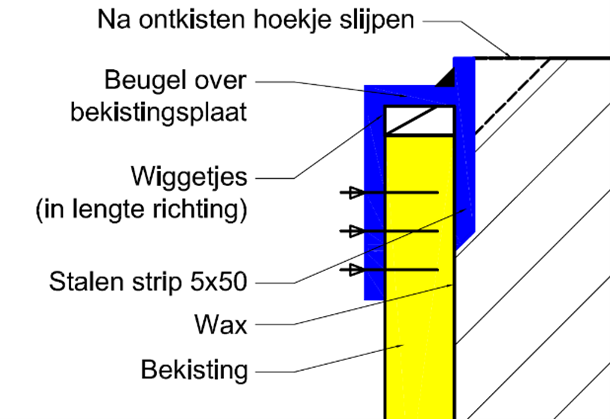

Een goed oppervlak (qua waterpasheid en hoogte) van de oplegpoer kan alleen worden verwezenlijkt met een kist waarvan de bovenzijde ook het contact vlak is. Het teveel aan beton alleen en altijd afstrijken met een stalen rei. De rei rust dan op een nauwkeurig op hoogte gesteld en waterpasse stalen/aluminium/multiplex randprofieltje. Deze kan vanaf de buitenzijde worden bevestigd. Deze H profielen zijn voor diverse plaatdikten te koop bij toeleveranciers in vooral de carrosserie bouw. Zie figuur 6.3.2.b en c. Als bekisting kan 9 mm multiplex worden gebruikt, met een schroef 30 mm te bevestigen aan de kist van 18mm. Deze strip kan ook een simpele enkele strip aan de binnenkant zijn.

Het afgeschuinde hoekje van de bovenkant van elke oplegpoer is enkel esthetisch en kan simpel met een diamantschijf worden weggeslepen. Dit na verharding van de beton en verwijdering van de bekisting.

Tijdens de vroege uitharding dient de poer met een houten schuurbord afgewerkt te worden. Met dit schuurbord wordt het betonoppervlak ruw. Met een stalen spaan wordt het oppervlak al snel veel te glad. De mate van ruwheid is geen eis. De ervaring is dat wel, dat “glad beton” geen hoge wrijving genereerd.

Een andere methode voor het maken van een correct oplegvlak voor rubberopleggingen is door deze te maken uit een prefabbeton tegel. Deze tegel heeft een oppervlaktemaat gelijk aan de oplegpoer en is op zijn kop gestort waardoor deze per definitie dus altijd vlak is. Deze tegel kan eventueel voorzien zijn van een thermisch verzinkte splijtwapening en kan met stelbouten zeer nauwkeurig waterpas en op hoogte gesteld worden. Na het stellen deze tegel ondergieten met een krimparme mortel.

Een correcte nabehandeling van de oplegpoer is ook een zeer belangrijk aspect. Nabehandeling is nodig om te voorkomen dat beton in de uithardingsfase uitdroogt en daardoor scheurt en/of niet optimaal uithardt. Nabehandeling met curing compound is sterk af te raden, omdat het paraffine en/of andere chemische middelen bevat die invloed kunnen hebben op de wrijving tussen de rubberen oplegging en het beton. De moderne curing compounds zijn niet op parafine basis maar bevatten wel chemische middelen welke op lange termijn het gedrag van rubberopleggingen kunnen verminderen. Het voorkomen van uitdroging kan wel gedaan worden met een plaatje piepschuim verzwaard met bijvoorbeeld een stuk hout, of steen. Bij zonnig weer is een goede nabehandeling: dik jute direct op de poer en dit pak afdekken tegen de zon, vervolgens minimaal 2 maal per dag het jute pak nat maken.

Ook hydrofobeer middelen zijn chemische middelen waarvan de invloed op rubber opleggingen op lange termijn onbekend is.

Volgens de ROK is hydrofoberen van de bovenkant van de onderbouw noodzakelijk voor het behalen van de benodigde milieuklasse XD3 en XF4. De bovenzijde van een oplegpoer valt hier niet onder. Deze uitzondering moet expliciet in de werkinstructie van hydrofoberen worden opgenomen!

In met name hoog zomer is het mogelijk niet te voorkomen dat een oplegpoer wel wordt na behandeld met curing compound. Dit moet dan met gritstralen verwijderd worden inclusief de bovenste cementhuid. Bij stralen dan niet zwaar de bovenste beton laag wegstralen, maar enkel de cementhuid met de curing compound “wegwapperen“.

Een oplegpoer wordt vaak gestort met cementgebonden giet mortels omdat verwacht wordt dat dit wel waterpas is. Dit is een groot misverstand! Als deze bijvoorbeeld uit één hoek zijn aangegoten, kunnen deze mortels al gauw hellingen hebben van 5 á 10 mrad. Als voorbeeld: op een kist van 400 mm is de helling dan al gauw 2 tot 4 mm. De eis is echter < 3 mrad = < 1,2 mm.

Een simpele test kan bovenstaand misverstand onderbouwen: stort eens mortel in een kistje van 400*300 mm en meet beide zijden na verharding op waterpasheid (zie ook hoofdstuk.6.8.4).

Als er gestort wordt met cementgebonden gietmortels, heeft het de voorkeur geen kleinere korreldiameter toe te passen dan 5 mm. Bij een kleinere korreldiameter wordt het oppervlak heel glad omdat alle fijne toeslagmaterialen per definitie al boven komen drijven.

Direct voorafgaand aan het leggen van de rubber oplegging moet met perslucht stof en vuil weggeblazen worden. Elk vuil en stofdeeltje is een “knikkertje“ in het contactvlak en kan leiden tot ”wandelende“ opleggingen.