Dilatatiecapaciteit en weerstand tegen opgelegde vervormingen vanuit de constructie

De ruimte tussen de randprofielen en eventuele sinusplaten moet voldoende zijn om het kunstwerk vrij te laten bewegen zonder het ontstaan van opspankrachten in onderdelen van de voegovergang.

Bewegingsvrijheid in langsrichting is bij typen zonder sinusplaten beperkt tot circa 80 mm i.v.m. de veiligheid voor het verkeer.

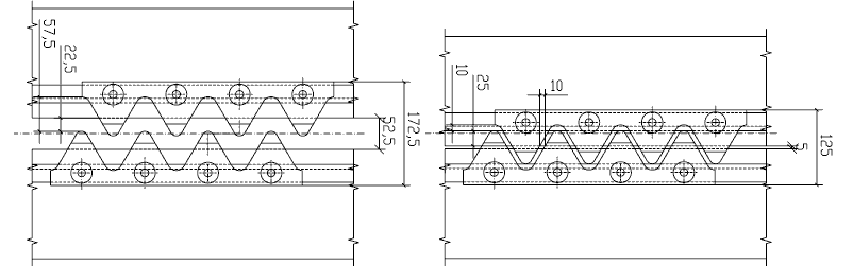

Bij typen met sinusplaten is de bewegingsvrijheid beperkt tot de amplitude van de sinusplaat (zie figuur). Dit in verband met de eis dat de sinussen in de maximale stand nog een minimale overlap moeten hebben i.v.m. comfort, geluid en extra dynamische effecten die voorkomen moeten worden bij sinusplaten. Er zijn diverse producten beschikbaar, ieder met een eigen grootte van amplitude van de sinusplaat, variërend van 30 tot 100mm.

Geluid reducerende sinusplaten kunnen ook beperkingen opleggen aan de maximale verplaatsingen in dwarsrichting. Objectspecifiek zullen altijd de combinaties van verplaatsingen in de rijrichting en loodrecht op de rijrichting geanalyseerd moeten worden.

Voorkomen moet worden dat de sinusplaten gaan aanlopen. De bewegingscapaciteit in dwarsrichting is afhankelijk van de stand van de voegovergang in langsrichting.

In maximaal ingeschoven stand dient volgens de RTD1007-2 nog minimaal een dwarscapaciteit van +/-3 mm aanwezig te zijn. De meeste leveranciers kiezen echter voor een grotere opening, meestal tussen 5 en 10 mm (zie figuur).

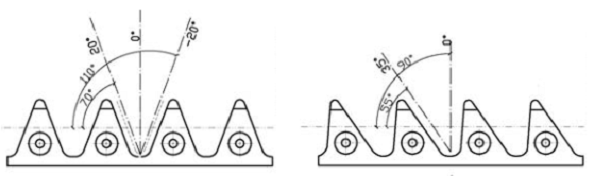

Standaard zijn sinusplaten symmetrisch gedimensioneerd. Naar mate de kruisingshoek schever wordt, zullen deze vanaf een bepaalde hoek niet meer toepasbaar zijn en dienen de sinusplaten asymmetrisch te worden uitgevoerd (zie figuur).

Tenslotte kunnen sinusplaten beperkingen opleggen in verticale richting. Dit is het geval als de sinustand boven het tegenoverliggend randprofiel kan komen. Contact dient voorkomen te worden en daarom dienen de sinusplaten in die gevallen voorzien te worden van een uitsparing aan de onderzijde. De RTD1007-2 eist dat een tijdelijk hoogteverschil van 10 mm mogelijk moet zijn i.v.m. het kunnen vijzelen van het rijdek voor het vervangen van opleggingen.

Mechanische weerstand tegen belasting uit het verkeer

Nosing joints hebben, mits goed ontworpen en uitgevoerd een hoge weerstand tegen verkeersbelasting. De verkeersbelasting op het randprofiel dient op de juiste wijze afgedragen te worden. Hiervoor is het in eerste instantie noodzakelijk dat de drukkrachten onder het randprofiel kunnen worden afgedragen op de onderliggende constructie. Een randprofiel kan niet zonder aanvullende berekening uitkragend / overhellend ingebouwd worden. In principe dient in het ontwerp er altijd van uitgegaan te worden dat het randprofiel niet optimaal draagt door uitvoeringsfouten en mogelijke afbrokkeling van het beton. In berekeningen volgens de RTD1007-2 dient uit te worden gegaan dat de eerste 10mm van de rand niet draagt.

Voegovergangen met sinusplaten

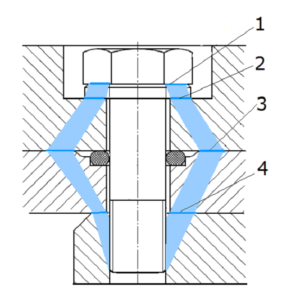

Nosing joint met sinusplaten zijn gevoeliger voor verkeersbelasting. Om het afdichtingsprofiel te kunnen vervangen zijn geluidsreducerende sinusplaten door middel van voorspanbouten bevestigd aan de onderbouw. Deze verbinding vormt een gevoelig onderdeel van de constructie. Dit wordt veroorzaakt doordat per definitie korte boute worden toegepast die in getapte draden worden bevestigd. Afhankelijk van de staalkwaliteit van de bout (8.8 of 10.9) en de steellengte ontstaat de maximale voorspankracht al bij een kleine verlenging (0,02 à 0,06 mm). Door diverse factoren kan deze verlenging en daarmee de (effectieve) voorspankracht geheel verdwijnen, waardoor vermoeiing van de schroefdraad gaat optreden, denk hierbij o.a. aan vervuiling op het contactvlak ten tijde van plaatsing sinusplaten en het kruipen van de conserveringslagen.

Vanuit het ontwerp gezien speelt kruip van de conservering daarbij de grootste rol. De conservering is een relatief zeer slappe laag in het voorgespannen pakket die de neiging heeft om te worden samengedrukt en weggeperst. Dit treed met name in warme perioden op. Een stalen voegovergang in de volle zon op een warme zomerdag kan al gauw zo’n 60 graden warm worden. De conservering gedraagt zich dan minder stijf. In combinatie met de verkeersbelasting kan deze dan gaan kruipen. Om die reden is in de normen (EN1090-2 en RTD1007-2) de laagdikte in contactvlakken van voorgespannen verbindingen gemaximeerd.

Ook spelen vlakheid/rechtheid van de voor te spannen delen een belangrijke rol als het gaat om de initiële voorspanning in de verbinding. Als de delen niet zuiver recht zijn ontstaat er een spleet tussen de delen die eerst moet worden gedicht. De kracht die hiervoor nodig is, is niet beschikbaar voor het aanbrengen van een contactdruk tussen de voor te spannen delen.

De tapgaten waarin de voorspanbouten worden bevestigd zijn nooit geconserveerd. Indringing van vocht en dooizouten dient daarom voorkomen te worden. Dit kan mogelijk van bovenaf optreden. De voorspanbout en volgring zouden lekkage moeten kunnen verhinderen (waterdichte steek), maar het is verstandig om de boutgaten in de sinusplaat ook af te gieten met een geschikte afdichtingsmateriaal.

Door achterloopsheid kan vocht ook via de onderzijde in het tapgat indringen. Om dit risico te beperken kunnen bijvoorbeeld ingekamerde rubber O-ringen worden toegepast.

Als de schroefdraad van de tapgaten in ingebetonneerde staalconstructies beschadigt dan zijn ingrijpende reparaties nodig om deze schade te herstellen. Indien mogelijk dienen de tapgaten overmaats te worden uitgeboord, voorzien te worden van nieuw getapte draad waarin helicoils of draadbussen worden aangebracht . Dit is erg arbeidsintensief.

Het PVO heeft een risicoanalyse sinusplaten gemaakt van mogelijke oorzaken die kunnen leiden tot falen van sinusplaten. De resultaten zijn tijdens een themabijeenkomst gepresenteerd en vertaalt naar diverse aanbevelingen voor de korte termijn. Meer over verlies van voorspanning in voorgespannen bouten is te vinden in een onderzoeksrapport van de TU Delft.

Veiligheid en comfort

Nosing joints hebben harde randen die bij haakse kruisingshoeken voelbaar aanwezig zijn. Naar mate de kruisinghoek schuiner wordt neemt het rijcomfort toe. Voor de veiligheid en het rijcomfort zijn doorgaande voegspleten van maximaal 80 mm toegestaan. De stroefheid van het bereden oppervlak dient verzekerd te zijn. Staalvezelbeton van de voegbalken voldoet aan de eisen mits voldoende ruw afgewerkt.

Kleine sinusplaten hoeven niet van een slijtlaag te worden voorzien. Door het relatief kleine oppervlak worden hiermee in de praktijk geen stroefheidsproblemen ervaren.

Er zijn in de markt ook renovatiemodel voegovergangen met grote sinusplaten waarbij de profilering te grof is. De smalle sleuven met een grote hart-op-hart afstand tussen de sleuven geven onvoldoende stroefheid. Met name in bochten en bij in/uitvoegers is dit risicovol, met name voor motorrijders. Het toepassen van een slijtlaag biedt dan de meeste zekerheid. Slijtlagen hebben vanuit onderhoud niet de voorkeur omdat deze steeds onderhoud behoeven. De sinusplaten kunnen ook voorzien worden van een fijnmazige profilering (zie figuur).

Er is onderzoek gedaan naar de stroefheid van nosing joints met grote sinusplaten. Zie rapporten:

Alternatief_profiel_in_stalen_voegovergangen ter verbetering van de stroefheid in bochten en TNO 2018 R10097 Eindrapport Gladheid op voegovergangen.

Geluid

Nosing joints kunnen veel geluid produceren doordat de harde randen bij een voertuigpassage worden aangereden. Naar mate de kruisingshoek schuiner wordt neemt het geluid af omdat de randen niet meer haaks worden aangereden maar er een geleidelijke overgang ontstaat.

Voor dichte asfalt deklagen is de geluidsproductie nog acceptabel. Bij “stil asfalt” wordt het verschil in geluid te groot en zullen de voegovergangen, afhankelijk van de kruisingshoek, in de geluidsbeleving gaan opvallen en als hinderlijk ervaren worden.

Er dienen dan geluidsreducerende maatregelen genomen te worden. Dit betreft dan het toepassen van zogenaamde sinusplaten. Deze sinusplaten zorgen voor een geleidelijke wielpassage waarbij geen harde randen meer aanwezig zijn.

In de meerkeuzematrix zijn geluidprestaties opgenomen voor de hele familie nosing joints. Dit betreft een verzameling van alle concepten door elkaar, bij verschillende spleetopeningen en vlakheden. Deze waarden zijn dus aan de conservatieve kant.

De geluidprestaties zijn afhankelijk van een aantal factoren:

- Gerealiseerde vlakheid van de aansluiting op de verharding.

De vlakheid en hoogteverschillen van het aansluitend asfalt speelt een zeer belangrijke rol in de daadwerkelijk gerealiseerde geluidprestatie.

Een voegovergang dient bij voorkeur op gelijke hoogte te liggen met het asfalt. De tolerantie op de hoogte is +0mm/-3mm. - Breedte voegspleet

Een smallere maximale voegspleet geeft een lager geluidsniveau - Kruisingshoek

Een schuine kruisingshoek geeft een lager geluidsniveau dan een haaks kruisingshoek. Bij kruisinghoek (α) kleiner dan 100 gon mag de GLW gecorrigeerd worden met (α-100)*0,0642.

In onderstaande tabel zijn voor enkele kenmerkende gevallen de geluidprestaties weergegeven:

Tabel: geluidsprestaties / Geluidslabelwaarden (GLW) enkelvoudige voegovergangen volgens Meerkeuzematrix

| Snelheid | 80 km/uur | 90 km/uur | 100 km/uur | 110 km/uur | 120 km/uur | 130 km/uur |

| GLW Zonder sinusplaten (100 gon) 80mm max opening | 82,6 dB(A) | 84,1 dB(A) | 85,4 dB(A) | 86,6 dB(A) | 87,6 dB(A) | 88,6 dB(A) |

| GLW Zonder sinusplaten (100 gon) 40mm max opening | 80,8 dB(A) | 82,3 dB(A) | 83,6 dB(A) | 84,8 dB(A) | 85,9dB(A) | 86,9 dB(A) |

| GLW Zonder sinusplaten (50 gon) 40 mm max opening | 77,9 dB(A) | 79,4 dB(A) | 80,7 dB(A) | 81,9 dB(A) | 83,0 dB(A) | 84,0 dB(A) |

| GLW Met sinusplaten | 77,5 dB(A) | 78,5 dB(A) | 79,8 dB(A) | 80,8 dB(A) | 81,7 dB(A) | 82,6 dB(A) |

* Bij een kruisinghoek (α) kleiner dan 100 gon mag de GLW gecorrigeerd worden met: (α-100)*0,0642.

Waterdichtheid

Waterdichtheid wordt verkregen door het toepassen van rubber afdichtingsprofielen. Traditioneel werd de afdichting verkregen door afklemming op de flanken van de rijijzers al dan niet in combinatie met verlijming. Door relaxatie/veroudering van het rubber verliest het rubber zijn elasticiteit en voorspanning waardoor de verlijming van groot belang wordt voor de waterdichtheid. Uitvoeringstechnisch blijkt het moeilijk om een goede duurzame verlijming te realiseren. Alleen bij toepassing van ingeklemde rubberprofielen (i.c.m. klauwprofielen) lijkt er spraken van een betrouwbare waterdichting.

De afdichtingprofielen zijn primair ontworpen voor de bewegingscapaciteit in langsrichting, maar dienen ook bewegingen in dwarsrichting te kunnen volgen. Met name bij scheve kruisingen zullen er als gevolg van vervormingen van het brugdek in langsrichting zowel verplaatsingen loodrecht als evenwijdig aan de voeg plaatsvinden. Als de dwarsverplaatsingen te groot worden kan dit er toe leiden dat het afdichtingprofiel uit het randprofiel wordt getrokken, waardoor de functie waterdichtheid verloren gaat.

De massieve VA, ACME, EKV/EGV en Maurer kokerprofielen kunnen in principe weinig vervormen in dwarsrichting omdat ze erg stijf zijn. Dit aspect is in het verleden vaak over het hoofd gezien. Dwarsverplaatsingen worden opgenomen door een combinatie van vervormingen en glijden van het afdichtingselement. Als dit soort profielen gelijmd zijn kan dat grote opspankrachten geven waarbij er schade op het lijmvlak ontstaat.

De EPDM bandprofielen zoals die worden toegepast in klauwprofielen zijn relatief slap en kunnen beter vervormen, maar kunnen nog steeds aanzienlijke interne opspankrachten geven.

De mate waarin naast langsverplaatsingen ook dwarsverplaatsingen opneembaar zijn dient d.m.v. testen (zogenaamde sealtest conform EAD) te worden vastgesteld. Belangrijk daarbij is om de maattoleranties van zowel het afdichtingprofiel als het randprofiel daarin te betrekken en deze later tijdens te productie te keuren. Naast een beheersing van de toleranties is het voor een duurzame waterdichtheid belangrijk om de binnenzijde van de klauw goed te beschermen tegen corrosie.

De ontwerplevensduur van de afdichtingsprofielen dient ten minste 15 jaar te zijn. In de praktijk kan dit goed worden gehaald met EPDM of SBR rubber. De levensduur in de praktijk heeft een grote spreiding: 10-25 jaar. Dit is voornamelijk afhankelijk van de mate van onderhoud. Mechanische schade als gevolg van scherpe voorwerpen (bijv. scherp split) kan bij onvoldoende periodieke reiniging (minimaal 1x jaar) leiden tot eerder falen (in scheuren), met name in bewegelijke (stalen) bruggen.

Aansluitingen goot/schampkant

Ter plaatse van de gootconstructie dient de voegovergang duurzaam waterdicht te worden uitgevoerd. Knikken in het randprofiel dienen beperkt te blijven tot circa 45 graden, bij voorkeur 30 graden. Voor de duurzame werking van het afdichtingsprofiel zou het beter zijn om in plaats van knikken bij de bodem getrokken bochten toe te passen. Sommige leveranciers bieden dit optioneel aan tegen een meersprijs.

De RTD1007-2 eist fabrieksmatige vervaardiging van de voegovergang inclusief de gootconstructie en fabrieksmatig conserveren. Door afwijkingen tijdens de bouw als gevolg van onvoldoende raakvlakbeheersing asfalt-betonwerk-voegovergang treden regelmatig afwijkingen op in de maatvoering. Dit kan in het werk te worden gecorrigeerd, maar dit levert vaak een las en een conservering van onvoldoende kwaliteit op met gevolgen voor de waterdichtheid. Eventueel kunnen ook hoogteverschillen in een schampkant worden geaccepteerd.

In onderstaand figuur is gedeeltelijk in het werk gelast en zijn knikken van ongeveer 45 graden toegepast. Doordat de lassen onderin de goot fabrieksmatig zijn vervaardigd en geconserveerd is het grootste risico op lekkage daarmee wel beheerst.

Samenvatting: kenmerkende verschillen tussen compressie- en bandprofielen

| Compressieprofiel | Band/vlinderprofiel | |

| Vuilwerend | Ja | Nee |

| Goot en schampkant aansluiting | Geleidelijk middels buigen.

|

Knikken mogelijk, maximaal 45 graden (bij voorkeur 30 gr).

Randprofiel lassen of buigen |

| Vast onderhoud nodig? | Nee | Ja |

| Levensduur | VA: 10-15 jaar ACME: 15-20 jaar |

15-25 jaar |

| Afdichtingswijze | Voorspanning/verlijming | Inklemming in randprofiel |

| Dilatatiecapaciteit X | Tot +/-30 mm | Tot +/-50 mm |

| Dilatatiecapaciteit Y | +/- 4 mm | +/-50 mm |

Ontwerplevensduur

Nosing joints hebben, afhankelijk van het type, een ontwerplevensduur van 20 tot 40 jaar en gaan daarmee 2x tot 3x de levensduur van de deklaag van de verharding mee. Niet alle onderdelen halen die levensduur. Het afdichtingsprofiel (EPDM o.g.) heeft een levensduur verwachting van 10-25 jaar, afhankelijk van type en de mate van vast onderhoud (reiniging). Het is mogelijk om een voegovergang zodanig te ontwerpen dat deze na 40 jaar kan worden gemodificeerd en daarmee een tweede levenscyclus krijgt en de levensduur kan worden verlengd met circa 25-40 jaar. Hier dient uiteraard op voorhand in het ontwerp wel rekening mee te worden gehouden. Zie ook paragraaf 4.1.